Dijo Einstein que el tiempo es relativo. Seguro la idea le vino tras conocer a un artesano. Gente que se caracteriza por encerrarse en su taller a trabajar en una pieza y de repente, el reloj desaparece. Imposible establecer deadlines, KPIs u otros indescifrables términos anglosajones de presión laboral. La calidad por delante de la cantidad. Y, obviamente, cobrando una cuarta parte de las horas invertidas. Totalmente a la contra de la lógica de la productividad imperante actualmente.

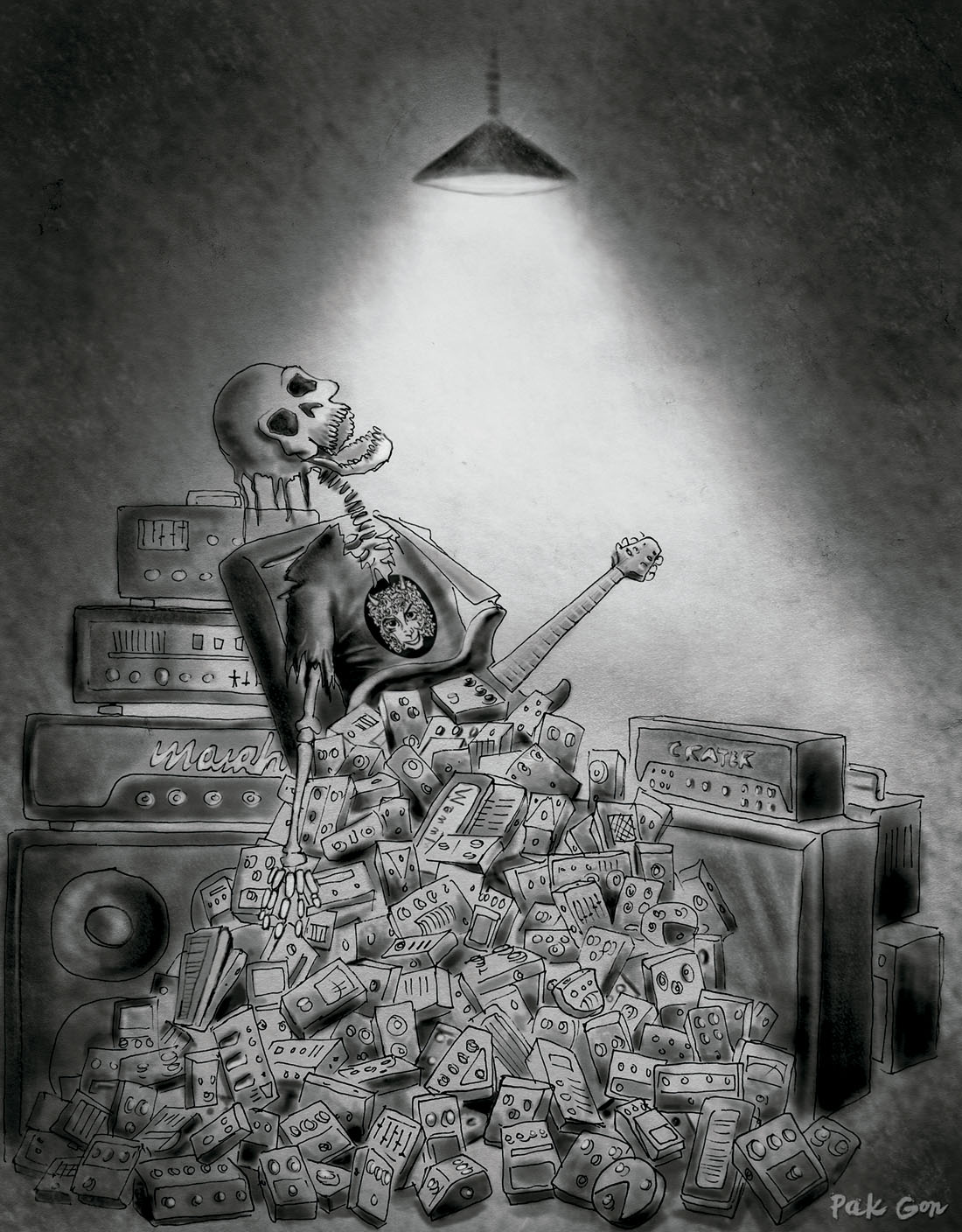

Es por eso que ser artesano es, hablando en plata, una mierda. El desaforado consumismo y la precariedad que padecemos el 90% de los ciudadanos del mundo nos ha hecho perder totalmente la perspectiva de lo que supone un trabajo hecho a mano. Hoy en día podríamos englobarla en esas profesiones vocacionales como médico, terapeuta ocupacional, educador social o, válgame la locura, ¡músico! Si es algo que te reporta un mínimo de disfrute, tienes derecho (y casi la obligación) a la precariedad, porque sarna con gusto, no pica. Porque tienes mucha suerte, que haces algo que te gusta. Y encima, no tienes que aguantar a un jefe.

Y quizá eso es lo único en lo que se le puede conceder cierta razón. La recompensa en la satisfacción no está pagada. De manera tanto figurada como literal.

Pero no he venido a quejarme de la infravaloración de los artesanos. Hay algo que es aún más sangrante por evidente y que afecta principalmente al cliente. Tratar de comparar un producto hecho a mano con uno hecho en una fábrica.

Es curioso como a mucha gente le escuece pagar 2.000 € (por ejemplo) por un instrumento totalmente hecho a mano bajo sus especificaciones con materiales de primera calidad y con un trabajo previo de planificación de muchas horas, incluso semanas. Pero el escozor no es tanto si en la pala pone Fender o Gibson. Aunque se trate de guitarras hechas como churros en una CNC y las maderas y los componentes sean los que te quieran meter. No les parece tirar el dinero.

Vale, la respuesta que siempre me encuentro es que las marcas comerciales tienen mejor valor en el mercado de compraventa. Mi contrarréplica es que si antes de hacerte una guitarra a tu gusto ya estás pensando en venderla, sí, mejor cómprate una Fender. Lo mismo hasta te sale buena.

Para los que queráis profundizar un poco más en este tema, os dejo este estupendo artículo que escribió muy bien un señor antes que yo, y con cuyo punto de vista estoy totalmente de acuerdo.

Un rayo de esperanza

Aunque el mundo me lo pone difícil, trato siempre de no generalizar. Sería injusto decir que todo el mundo es así. Por suerte, y cada vez más, me encuentro con gente que sabe valorar una guitarra hecha a mano, a su medida, y además que entiende que el negocio de la industria de la guitarra (como todas las industrias) no es hacer guitarras, sino hacer dinero. ¿Cuánto recibes a razón de lo que pagas?

En medio de todo, los kits

Existe un punto medio entre la construcción a medida por un lutier y los instrumentos comerciales. Hay kits de muy diversas calidades. Desde los ultra económicos que venden en tiendas chinas y alemanas online (que no merecen mucho la pena), hasta otros de calidad media y alta como el que hoy nos ocupa.

Precision Guitar Kits son de alta calidad, ofrecen un buen abanico de posibilidades de personalización y los acabados, como veremos, son fantásticos. Se trata de cuerpos y mástiles fabricados con CNC y con un precio muy justo.

Dega, un punkrocker de Ourense hasta la médula, quería hacerse con una Les Paul Jr 58. Quería el tipo de guitarra que se fabricaba hace 60 años pero no se podía permitir pagar el desorbitado precio de una original de la época. Además la quería con un acabado y unas especificaciones muy particulares. Y, sobre todo, sabía que ese tipo de guitarra no se la podía ofrecer Gibson.

Móntame esto, ¡majo!

Si bien los kits de baja calidad y modelos tipo Fender, con mástil atornillado, los puede montar casi cualquiera con un poco de osadía, un destornillador Phillips y la mesa de la cocina, los tipo Gibson, con su mástil encolado, tienen algo más de enjundia.

Kit de Les Paul Jr 58 DC

Se trata de un cuerpo de caoba africana de una sola pieza, sin tapa ni binding, cajeado para una sola pastilla P90 tipo Dog Ear, un control de volumen y otro de tono. El mástil, de caoba africana también, con diapasón y lámina en la pala de ébano, tiene 22 trastes médium jumbo y marcadores de punto. Su pala es cuadrada, para darle la forma que más te guste. Como he comentado antes, todo estupendamente acabado.

¿Qué más hay en esa caja?

Pues para completar la sencilla receta, tenemos unas clavijas de afinación Grover Mini Rotomatics, cejuela de hueso tallada a mano, pastilla Lindy Fralin P90, puente wraparound Tone Pros, potes CTS, condensador PIA de 22nF y conector Jack Switchcraft. Y para proteger la inversión de caídas accidentales, unos botones de correa con bloqueo de Dunlop.

El reto

Poco habría que reseñar si no fuera porque la pala es 5 mm más corta de lo necesario para conformar la silueta clásica de Gibson. Aquí, nuestro querido Dega estuvo haciendo un gran trabajo de diseño gráfico recalculando las proporciones para hacerla encajar en el espacio disponible. ¡Así da gusto!

Manos a la obra

La pala

Lo primero es hacer una plantilla de DM con los planos de la pala que nos han pasado.

La colocamos cuidadosamente en el eje de la pala, la marcamos y empezamos a quitar todo el material posible.

Volvemos a colocar la plantilla cuidadosamente sobre la pala, sujetándola con cinta de doble cara. Con la fresadora cortamos el contorno de manera más ajustada.

Vamos con los agujeros para las clavijas de afinación. Empezamos con una broca fina que marque el camino a la siguiente de más tamaño.

Encolando el mástil

Una de las pruebas de que un kit es de calidad es que sus piezas encajan a la perfección. En este caso, el ensamblado entre el cuerpo y el mástil era de sobresaliente. Sin holguras ni diferentes niveles.

Con un formón hacemos unos ligeros cortes en forma de rejilla a fin de que la cola disponga de mayor superficie de adherencia.

Aplicamos un poco de cola Titebond en todas las superficies con un pincel.

Y sujetamos en su lugar con unos gatos y unas piezas de madera para no marcar la caoba. Lo dejamos secar 24 h.

Ni que decir tiene que antes de encolar, hemos comprobado que tanto la longitud de escala como la inclinación del mástil respecto del cuerpo es la correcta.

Acabado

Teniendo ya estas piezas unidas correctamente, empezamos a aplicar el acabado. En esta ocasión el cliente quiere un blanco mate para que contraste con los herrajes de color negro.

Aplicamos el tapaporos, imprescindible cuando trabajamos con caoba.

Antes de cubrir el diapasón para protegerlo de la laca, limamos y redondeamos los laterales de los trastes para evitar que arañen. El nivelado de trastes era perfecto y no hubo que tocarlo.

Vamos ya con las capas de imprimación y color, como he contado ya otras veces.

Antes de comenzar con la laca transparente, retiramos la cinta de la pala y los laterales del diapasón.

Con un útil fabricado a tal efecto, hecho con un pedazo de dm y una cuchilla, afeitamos los márgenes de la pintura.

El que tiene boca, se equivoca

Ya cerca del final, nos dimos cuenta de que algo pasaba en los agujeros que hicimos para las clavijas de afinación. Uno de ellos estaba fuera de su sitio. Quizá a ojo desnudo no era tan evidente, pero estaba desplazado 2 mm hacia un lado. Al modificar el diseño de la pala, por algún motivo, ese agujero quedó en su posición original. Y claro, eso no era correcto.

Hubo suerte de que se pudo desplazar agrandando muy ligeramente el agujero a un lado, ya que la altura sí era la correcta.

Fase de lacado

Ya podemos lacarlo todo. Como habíamos comentado, vamos a usar laca mate. Esto quiere decir que llevará muy poco disolvente y vamos a tener que adaptar tanto la aplicación del material como la pistola, a esta circunstancia.

A la hora del nivelado final, tras un mes de secado, lo haremos con lijas al agua de 600 y 800. No subiremos de ese grano ni usaremos pulimento o podríamos sacarle brillo.

Ensamblado y ajuste

Limpiamos el diapasón de algunos restos de laca con una cuchilla.

Tallamos la cejuela de hueso.

E instalamos el resto de la electrónica.

Los últimos retoques…

El resultado

Como podéis ver, ha quedado simplemente espectacular. ¿Qué puedo decir de lo que no es fotografiable? Pues que la comodidad es increíble, un mástil que te llena la mano, ultra rápido gracias a su radio de diapasón de 12” y sus trastes altos que permiten una altura de cuerdas de 1,5 mm en la 6ª cuerda y de 1,3 mm en la 1ª, ambas medidas, como siempre, en el traste 12. Sobre el sonido, quien conoce las pastillas Lindy Fralin, sabe de qué va la cosa. Tono afilado pero lleno de armónicos donde con solo los controles de volumen y tono puedes obtener un montón de matices. Personalmente soy un gran defensor de las guitarras de una sola pastilla P90, como ya demostré aquí. Esta vez no iba a ser menos.

Conclusión

Las marcas comerciales hacen todo tipo de instrumentos. Unos mejores y otros peores. Pero no caigamos en el error de compararlos con instrumentos artesanos. Cualquiera que haya probado ambos conoce la diferencia. Incluso cuando se trata de un kit de calidad ensamblado y terminado a mano, la diferencia es notable. Solo hay que agarrar esta guitarra 30 segundos para darse cuenta.

Me reitero en dos cosas: que el trabajo artesano tiene cada vez menos cabida en un mundo ultracapitalista. Y que la satisfacción del trabajo bien hecho, no tiene precio. 🙂

Cada día me sorprendes más y me pones los dientes más largos…

Siempre he querido una Les Paul cómo la de Adam Jones. Y sé quién me la va a hacer cuando ahorre unas rupias ?

Pues vamos allá, Juan! Voy encendiendo la sierra, a por Adam Jones! XD